21

查看详细 +

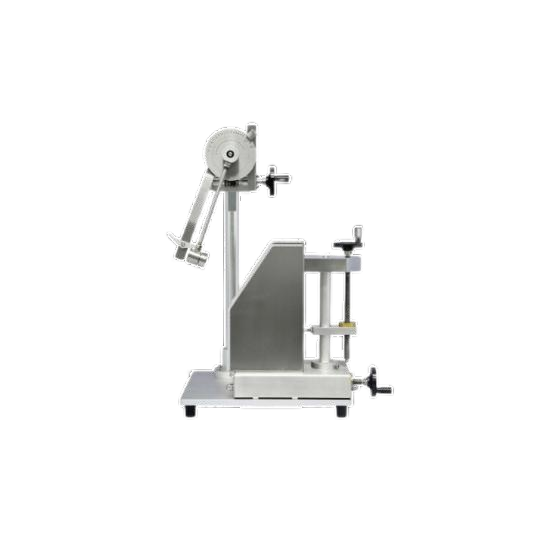

玻璃瓶抗机械冲击试验仪 玻璃瓶抗机械冲击试验机 玻璃瓶抗机械冲击测试仪

产品介绍:

玻璃瓶抗机械冲击试验机 适用于测定各种玻璃瓶罐的抗冲击强度。仪器上标有两组标尺读数:冲击能量值(0~2.90N·M)和摆杆偏转角度值(0~180°)。仪器的构造及使用满足《GB_T 6552-2015玻璃瓶抗机械冲击试验方法》的要求。满足国标规定的通过性和递增性试验。

产品特点:

Ø 首先调整使摆杆处于铅锤位置。(此时刻度盘上标尺读数为零)。

Ø 将被测试样置于V型支承台上,转动高度调节手柄,高度应为打击点距离瓶底50--80MM。

Ø 转动底座拖板调节手柄,使试样刚好接触冲ji锤。刻度值对零点。

Ø 转动刻度调节手柄,使摆杆转至试验所需的刻度值(N·m)。

Ø 揿下摆勾,使冲ji锤脱勾冲击试样,如果样品不碎,当摆杆弹回时应用手接往,勿使冲ji锤重复冲击。

Ø 每个样品120度打击一点,打击3下。

产品参数:

Ø 瓶罐试样直径范围:φ20~170mm

Ø 可冲击样瓶位置高度:20~200mm

Ø 冲击能量值范围:0~2.9N·m。

Ø 摆杆偏转角度范围:0~180°

技术标准:

玻璃瓶抗机械冲击试验仪 技术标准:GB/T 6552-2015《玻璃瓶抗机械冲击试验方法》。

产品配置:

标准配置:主机。

服务承诺:

1.免费上门培训。

2.保修期内产品出现质量问题提供免费维修。

3.保修期外提供产品终生技术服务。如需维修,仅收取材料费,终生免收维修费。

4.接受服务请求后1小时内做出回应,2小时内提出处理意见和解决方案。

5.返厂维修产品自收到后2个工作日内处理完毕,并将处理情况通知用户。

玻璃容器 抗机械冲击试验方法

1范围

本标准规定了用固定质量的摆锤冲击试样,测量玻璃容器的抗冲击强度的机械试验方法。

本标准适用于测定玻璃瓶罐及类似玻璃容器的抗冲击强度,不适用于扁平玻璃容器抗冲击强度的 测定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。

GB/T 308滚动轴承钢球

GB/T 699优质碳素结构钢

3方法概述

本方法是利用金属摆锤与钢性材料玻璃碰撞过程中接触时间极短,在将摆锤提升至规定高度所具 有的势能转化为动能并与试样碰撞时,产生较大的冲击力,以此模拟玻璃容器在运输和使用过程中遇到 的碰撞,预测产品抗冲击破坏性的能力。

4装置

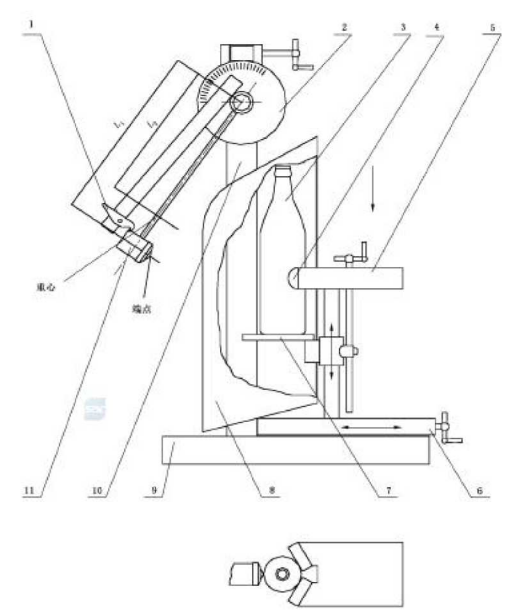

冲击试验机由机身、刻度盘、摆锤及防护罩等组成(见图1),应符合下列要求:

a) 摆锤

1) 摆锤由摆杆和冲击锤组成,质量为612 g±4 g;

2) 冲击锤端点所用钢球的公称直径(Dw)为25.4 mm,钢球质量符合GB/T 308要求;

3) 摆锤重心应位于摆杆的中心线上,重心到支承中心的距离(LQ为239 mm士 0.5 mm。在 摆动过程中,摆锤重心轨迹应在同一平面内;

4) 当摆锤处于水平状态时,冲击锤端点的重力为4.90 N士5 N;

5) 冲击锤端点到支承中心的距离(Li)为293 mm士 0.5 mm。

b) 刻度盘

1) 刻度盘应能调节,并有摆锤角度(°)和冲击能量(J)指示;

2) 当冲击能量小于0.54 J时,其分度值应不大于0.06 J;当冲击能量大于0.54 J时,其分度 值应不大于0.12 J。

c) 机身

1) 机身由底座、立柱、试样支承台、V形后支座和半圆柱试样靠件、高度调节杆和水平调节台 组成;

2) V形后支座材质为45号钢,材质技术要求应符合GB/T 699。半圆柱试样靠件的半径R 为 19 mm士0.3 mm,硬度应为 HRC40〜45 ;

3) 立柱材质应采用硬铝;

4) 底座应能被固定在试验台或基础上

说明: | ||

1——摆钩; | 7 — | —试样支承台 |

2 刻度盘; | 8 — | —防护罩; |

3 试样; | 9 — | —底座; |

4——半圆柱试样靠件; | 10— | —立柱; |

5 V形后支座; | 11 — | —冲击锤。 |

6——水平调节台; | ||

![]() 注:此图仅以测试圆形或类似圆形容器试样为例而作,当试样为方形、多边形或其他异形时, 形状会有所改变,以保证冲击锤端点能接触试样且支座能使试样固定紧靠。

注:此图仅以测试圆形或类似圆形容器试样为例而作,当试样为方形、多边形或其他异形时, 形状会有所改变,以保证冲击锤端点能接触试样且支座能使试样固定紧靠。

图1冲击试验机示意图

5试验步骤

5.1试样温度与环境温度相差应不超过5笆。

5.2检查冲击试验机:

a) 试验机底座应水平放置,并与试验台或基础紧密连接。

b) 试验机机身各部分应不晃动。

c) 将摆锤放在刻度值为0.07 J处释放摆钩,其自由摆动应在20次以上。

5.3将试样放置在试样支承台上,应与半圆柱试样靠件无间隙紧靠,必要时应在试样顶端增加挡板,保 证在试验过程中,试样在不受任何侧向力的情况下始终保持与半圆柱试样靠件紧密接触。

5.4转动高度调节杆,上下调节试样支承台,使冲击锤端点位于试样的测试部位。

5.5前后调节水平调节台,使试样表面刚刚触碰自然下垂处于静止状态的冲击锤端点。

6试验目的和类型

6.1冲击部位

针对试样形状可选择跟部、中部、肩部、口部等部位。

冲击点

6.2.1对于圆形玻璃瓶罐及类似容器,在规定冲击部位等高的水平周圈上,等份确定3点为冲击点,采 用同一冲击能量分别冲击已确定的3个冲击点。

6.2.2对于方形玻璃瓶罐及类似容器,分别确定两个相邻面与冲击部位等高线的中点为冲击点,采用 同一冲击能量分别冲击相邻两个面上已确定的2个冲击点。

6.2.3对于其他异型瓶罐及容器,可另行规定冲击点的位置和数量。

6.2.4冲击点应避开合缝线。

通过性试验

采用规定的冲击能量,冲击试样规定部位上满足6.2要求的冲击点,目视检查试样破裂情况。

6.4递增性试验

事先确定起始冲击能量、递增间隔(步长)和最终冲击能量(必要时)在每一个冲击能量处对同一 试样进行6.3规定的试验,直至到达最终能量或试样破裂。

7试样破裂鉴别

试样经过冲击后,如出现下列情况之一,则判定为试样破裂:

——试样碎裂成2块或2块以上;

——试样出现明显可见的裂纹。

8试验报告

试验报告至少应包含下列内容:

a)试样名称、规格和数量;

c) 执行标准号和标准名称;

d) 冲击部位和试验类型;

e) 特定的冲击点或任何与6.2规定的冲击点不一致的情况;

f) 试验结果:

1) 依据6.3进行的通过性试验:

——试验所用的冲击能量,以J表示;

——试验中试样破裂情况或破裂的试样数量;

2) 依据6.4进行的递增性试验:

——试验所用的起始冲击能量、递增间隔和最终冲击能量(如有),以J表示;

——每个冲击能量的试样破裂情况或破裂的试样数量;

g) 试验日期、试验场所和试样人员签名。